今や、日々の食卓に欠かせない存在の冷凍食品。しかし、その安全性をどのように確保しているかはご存知でしょうか? 今回は、日本冷凍食品協会・品質技術部長の朝川さんをお迎えし、冷凍食品の安全を支える仕組みについてお話を伺いました。

▼▼ YouTubeの動画もぜひご覧ください!▼▼

冷凍食品に表示される「認定マーク」とは?

皆さん冷凍食品のパッケージに「認定証」や「HACCP」と書かれた丸いマークが表示されているものがあることをご存じですか? このマークは、日本冷凍食品協会が運営する「冷凍食品認定制度」に基づき、一定の品質管理に関する基準を満たした認定工場で製造された製品にのみ表示されるものなんですよ。

この認定工場は115項目に及ぶ厳しい認定基準をクリアし、認定委員会の審査を受けて合格した工場のことです。この工場で製造された冷凍食品だけが、マークをパッケージに表示できるのです。この小さな丸いマークには、安心を裏付ける重要な意味が込められているのですね。

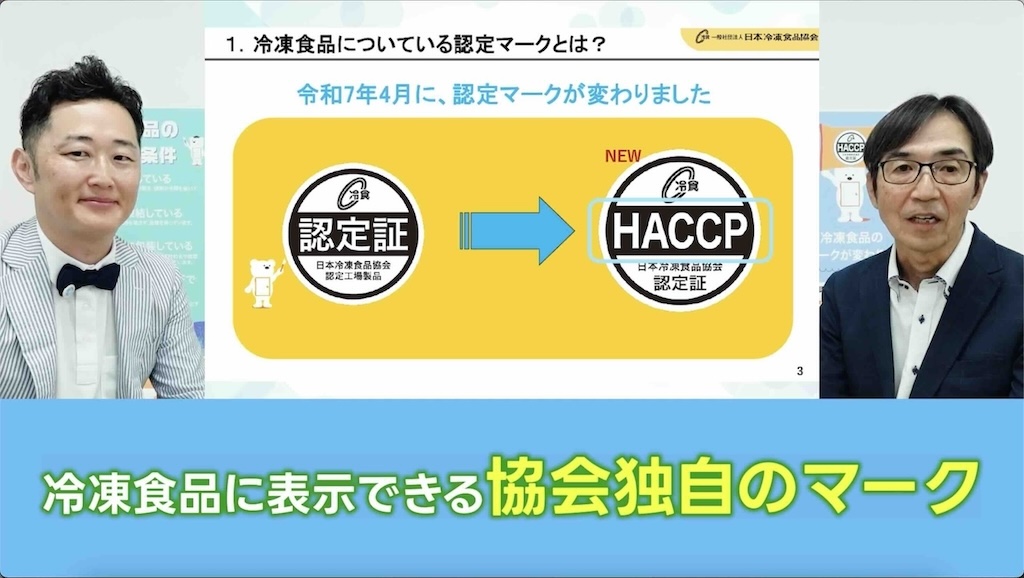

2025年4月、マークがリニューアル!

今年、この認定マークの真ん中にある文字が、従来の「認定証」から「HACCP(ハサップ)」という文字にデザイン変更されました。

認定制度の歴史としては、1970年、認定工場の製品に認定マークを表示できる国内初の「冷凍食品自主検査制度」がスタートしました。その後、2002年にHACCPの一部の基準を導入。2009年には制度が大きく改定されて「冷凍食品認定制度」となり、HACCPのすべての基準を取り入れることになりました。

近年はHACCPが定着してきたため、もっと消費者にも知ってもらいたいということで、HACCPという文字を入れたデザインへと変更しました。

そもそも「HACCP(ハサップ)」って何?

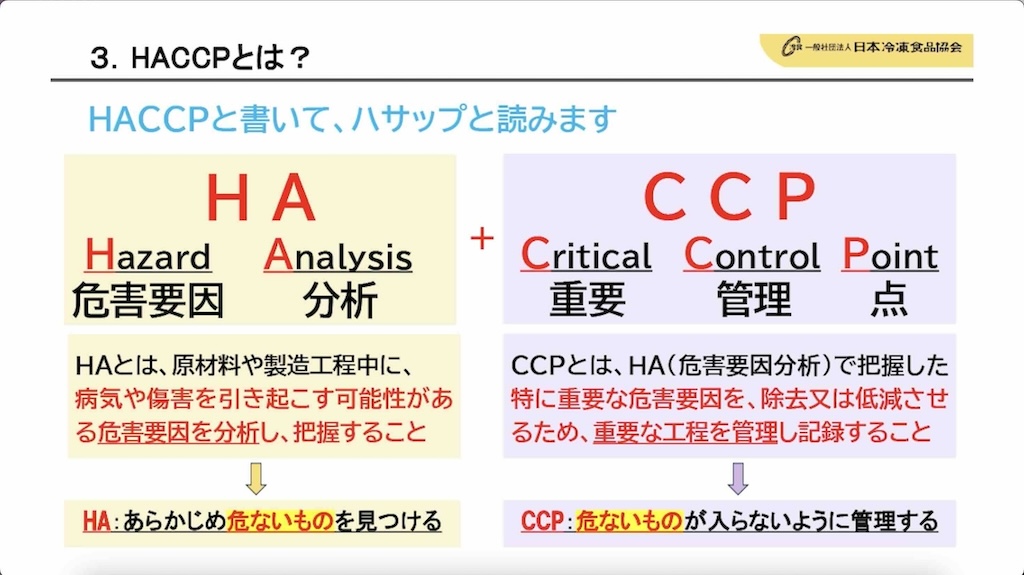

HACCPは、「Hazard Analysis and Critical Control Point」の略。日本語では「危害要因分析と重要管理点」と訳されます。

「HA」(危害分析)と「CCP」(重要管理点)という2つの考えを組み合わせた衛生管理の手法で、危険を未然に防ぐという考え方に基づいています。

「HA」は、全ての製造の工程において、食品の中に含まれる有害物質や異物、細菌や微生物、アレルゲンなど、食品を食べた人にとって危ないものがあるのか、ないのかをしっかりチェックすることです。HACCPはこの危ないものをなくす、または減らすための管理方法を明確にルール化するというもの。そのためあらかじめ危ないもの、つまり危害要因を把握しておくことが重要です。

「CCP」とは、HAで予測した危害要因を排除するために重要な工程のことです。例えば食品の加熱工程や金属異物を排除する工程の管理をしっかり行い、危険な製品が製造されるリスクを大きく削減しようとするものです。危ないものが、製品に入らないように管理しておくべき、重要な工程のことです。

この2つを徹底し、製品の安全性を出荷前に保証するという仕組みがHACCPです。

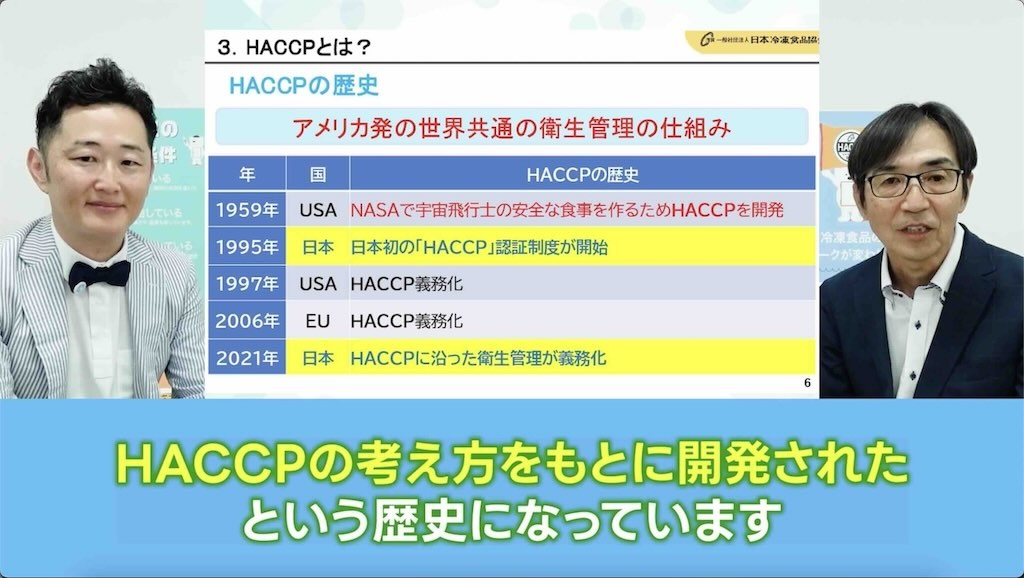

HACCPの始まりは宇宙開発

HACCPは、アメリカ発の世界共通の衛生管理の仕組みで、1959年にNASA(アメリカ航空宇宙局)が行っている宇宙開発の一環として誕生しました。

日本では1995年に初の認証制度が始まり、2021年にHACCPに基づく衛生管理が食品業界全体で義務化されました。この背景には、東京オリンピックの開催が大きく関係しています。多くの外国人が訪れる中、国際基準に沿った食品衛生管理が求められたのです。また、現在では日本の食品が海外でも高く評価されており、輸出の際にもHACCPシステムで製造された製品でないと受け入れられないケースも増えているためです。

HACCPは具体的に何をするの?

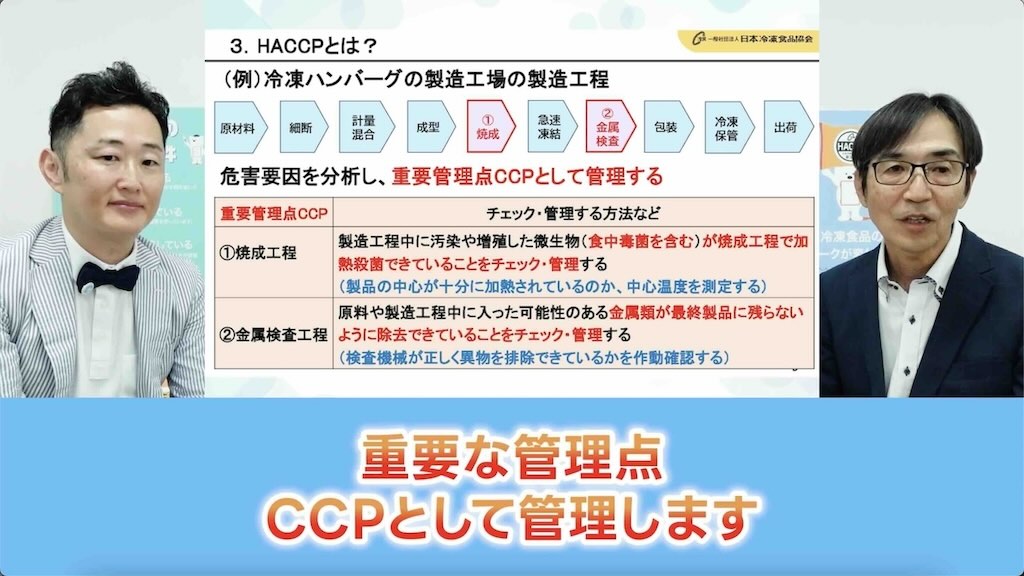

HACCPの運用例として、冷凍ハンバーグ製造工場の製造工程を見てみましょう。例えばこの工場では、以下の2つの工程を「CCP」として定めています。

① 焼成(加熱)工程

製造工程中に増殖した食中毒菌などの微生物を殺菌するために、焼成後のハンバーグの中心温度を測定。十分な加熱が行われているかを確認する。

② 金属検出工程

原料や製造中に混入した可能性のある金属片が最終製品に残らないように、きちんと除去できているかをチェック・管理する。

このように、「どこで」「どんな危険があり」「それをどう管理するか」が事前に明確にされているのが、HACCPの大きな特徴です。そのため、工場や作っているものによって、どこがCCPになるかは異なるのです。

HACCPだけでは機能しない!?

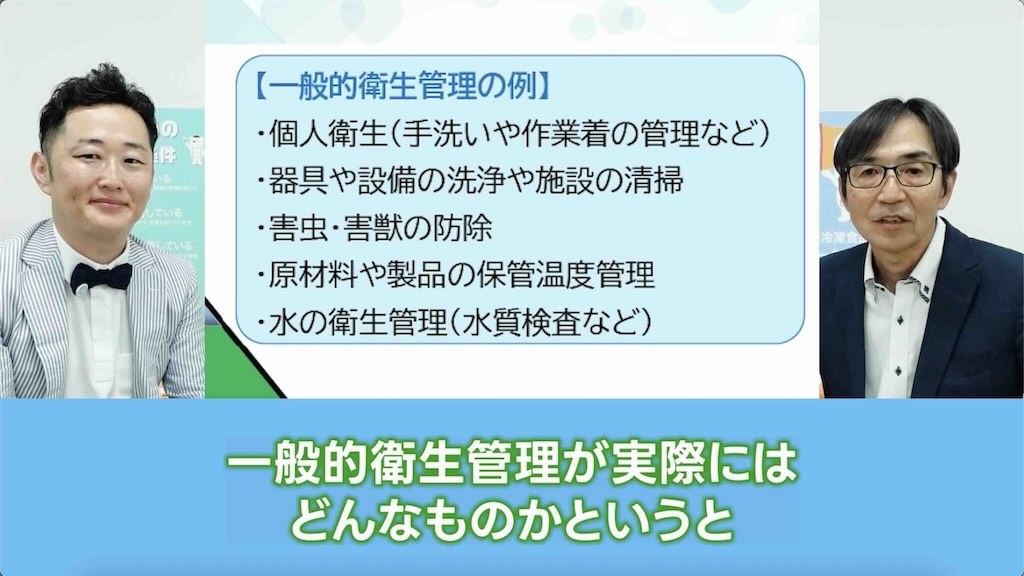

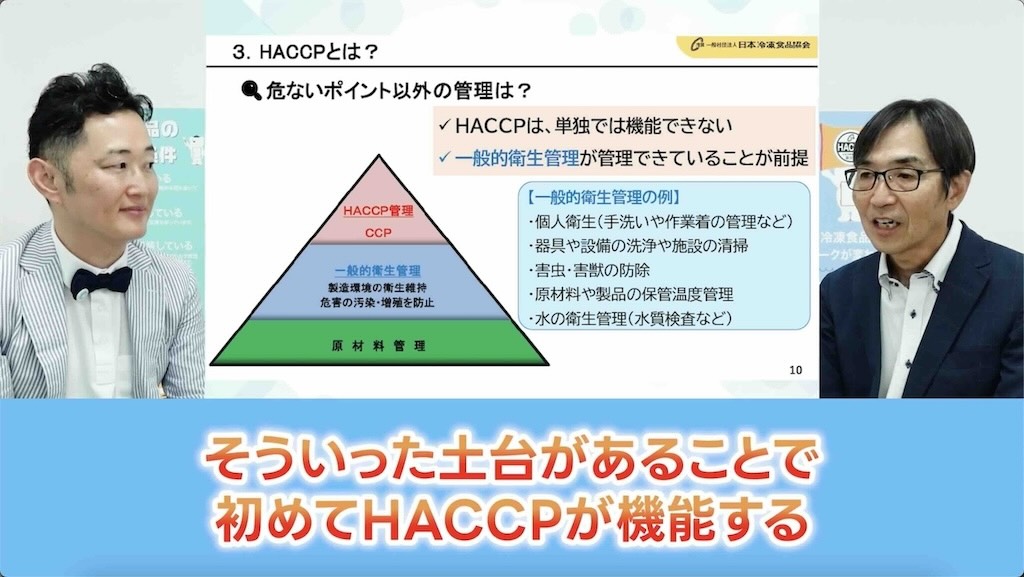

実はHACCPの効果を発揮するには、「一般的衛生管理」という基本的な管理がとても重要です。これには以下のような項目が含まれます。

・従業員の手洗いや衛生的な服装などの個人衛生

・機械や器具の定期的な洗浄・消毒

・原材料の適正な受け入れ管理

・害虫・異物の混入防止

・水の衛生的な管理

これらがきちんと実践されていないと、すばらしい仕組みであるHACCPも無意味になってしまいます。

三角形のピラミッドがHACCPの説明によく用いられますが、ピラミッドの土台である「原材料の安全性」+「一般衛生管理」が実践されて初めて、その上の「HACCP管理」が機能するのです。

一般的衛生管理は冷凍食品に限らず、食品工場であれば必ずやらなければならない基本的なこと。基本を徹底した上で、より危害の発生を抑えようという高度な手法で安全が守られているのですね。

また、従来、食品を製造する工場では、完成後の商品の一部を抜き取って検査する方法がとられてきました。しかしこのやり方では、「検査されなかった製品の中に問題のあるものが混ざっている可能性」というリスクがつきまといます。

その点HACCPは、抜き取り検査で不良品を見つけるという従来の管理から、そもそも不良品が出ない仕組みを実践しようというもの。予測したリスクを管理し、未然に防ぐことで、安心できる仕組みづくりをするという考え方の転換がポイントですね。

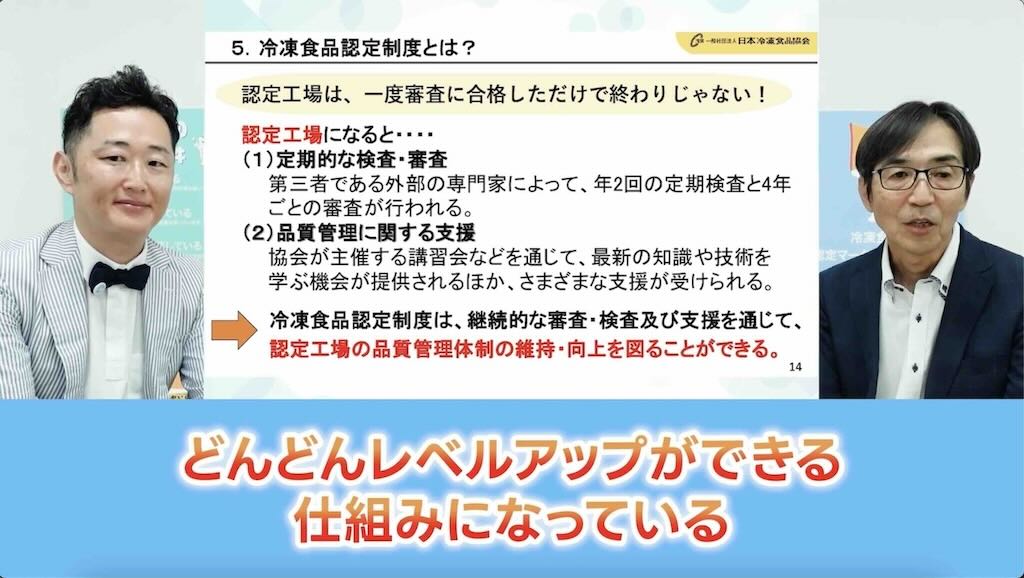

認定後の継続監査体制も万全

・年2回程度、専門家が現地に行き、工場の衛生・運用状況を監査

・4年ごとに再審査を実施し、基準が維持されているかを確認

・品質管理に関するいろんな支援や工場の従業員に向けた講習会などで、レベルアップを支援

最初の認定にも厳しい基準がありますが、認定後も、常に高い品質管理を維持・更新していくことが求められます。ルールがあるだけではなく、きちんと運用できているかという視点で審査されているため、高い安全性を継続的に保つことにつながっているのです。

冷凍食品のマークを見てみよう!

現在は移行期間中のため、旧デザインと新デザインのマークが混在していますが、今後はすべて新しいマークへと切り替わります。冷凍食品を買ってきたときには、ぜひパッケージのマークにも注目してみてくださいね!

【一般社団法人 日本冷凍食品協会「冷凍食品認定制度」】